|

|

|

|

|

|

|

|

|

|

|

|

�v���[���e�[�V�����T�v |

|

| �T |

�����ɂ�����X�^�[�����O�G���W���̊��p�F |

|

|

�@ |

����n�ɂ�����ϐ�𗘗p�������d�V�X�e�� |

|

|

|

|

- |

(��)�t�H���e�����g��ł��� |

|

|

- |

�X�^�[�����O�G���W���� Micrigen�А����g�p |

|

|

- |

�M������肹�����^�ɂ��邱�Ƃɂ���āA�Z������Ȃ��甭�d���s���V�X�e�����ꏊ��I���ɒ��鎖���o���� |

|

|

- |

�X�^�[�����O�G���W���̗��_�́G |

|

|

i) |

�؎��y���b�g�A�K�X�A�Ζ����X�g�p�o����R���i�M���j�����R�ɑI�ׂ邱�ƁA�X�ɂ� |

|

|

ii) |

�����Ɠd�C���ɓ��邱�Ƃ��o���邱�ƁA�ł��� |

|

|

��L�ϐᗘ�p�V�X�e���́A�����̗��_����������������ł���i���}�Q�Ɓj |

|

|

|

|

|

|

�ϐᔭ�d�̃����b�g |

|

|

1) |

�d�C���g�킸�A�ނ��됶�ݏo�� |

|

|

2) |

�ݒu�ɑ傫�Ȏ�Ԃ�������Ȃ� |

|

|

3) |

�����e�i���X�t���[ |

|

|

4) |

�M����I�Ȃ��i�K�X�A�؎��y���b�g���j |

|

|

5) |

���^���i�����^�т��e�Ձj |

|

|

6) |

�Z�������I�ׂ�

�i���[�h�q�[�e�B���O ���� �U�����j |

|

|

|

|

|

|

�{ �H �� �i�P�j |

|

|

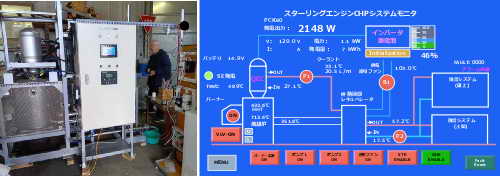

KIRA�Ѓy���b�g�R���K�X���R���r�d��p�����ϐᔭ�d

�i��:�j�Z�R���}�O�����E�q���t�j |

|

|

|

�R���F�؎��y���b�g�˃K�X����Microgen SE

���\�F���d��1.0kWe��1.2kWe, �����M��6kWth, �o�C�I�Y0.2kg/h |

|

|

|

�{ �H �� �i�Q�j |

|

|

|

|

|

�v���p���K�X�R�Ăɂ��SE���d��1kW�̔��d�{���݃��[�h�q�[�e�B���O�Ƃ̐ؑ֗Z��(�X)

|

|

|

�{ �H �� �i�R�j |

|

|

|

|

|

|

|

|

|

�X�w�ɂ����镡���{��A-FACTORY�����ԏ�̐ϐᔭ�d�̃C���[�W�������i��}�j

|

|

|

|

|

|

|

|

����A-FACTORY�����ԏ�ł̐ϐᔭ�d�ƗZ��̖͗l�i���}�j

|

|

|

|

|

|

|

|

�{ �H �� �i�S�j |

|

|

|

|

|

|

����g���Ă����Ɠd�C�ݏo���u�ϐᔭ�d�v

�� �X��IT��Ƃ��J��

�E�E�E�Z��ւ̊��p�ɂ����҂����Ă��� |

|

|

|

�A |

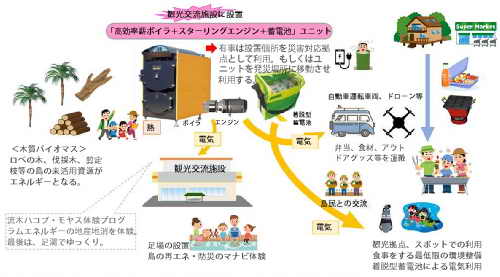

�؎��o�C�I�}�X�����p�������K�͕��U�^�G�l���M�̑n�o�Ɗό��U���v���W�F�N�g |

|

|

- |

�X�^�[�����O�G���W���� Qnergy�А����g�p |

|

|

- |

�����s���䓇�ɂ����Ď��{�i2020�N11��23���`12��20���j |

|

|

- |

�����Ŋ��p����Ă��Ȃ��؍ގ���(���ׂ̖E���̖E����}��)��L�����p |

|

|

- |

�ό��𗬎{�݂ɓd�C�E�������(�H���⑫���ւ̗��p) |

|

|

|

|

|

�g��}�\�� |

|

|

|

�B |

�؎��o�C�I�}�X�{�C���[�����p�������K�͔��d�̑n�o |

|

|

- |

�X�^�[�����O�G���W���� Qnergy �А����g�p |

|

|

- |

�؎��o�C�I�}�X�{�C���[�́A�A�[�N���{���u�K�V�t�@�C�A�[�v���g�p

�o��:60�`75kWth�A�R�������:18�`23kg/h |

|

|

- |

���^�̒��E�����`�E���~�d�r���̗p (�G�l���M�[�̓����u�G�l�A�C���[�v�v)

���E�����`�E���~�d�r�c�c�~�d�e��:0.777kWh |

|

|

|

|

|

|

�C |

���H�̏����E����}�̏ċp���d���� |

|

|

- |

���y��ʏȂ̕⏕���Ƃŏ��^�������R�ĘF��p�������d���� |

|

|

- |

�X�^�[�����O�G���W���� Qnergy �А����g�p |

|

|

- |

�����Ƌ��d�Ƃ̂b�g�o�V�X�e�� |

|

|

- |

�������{�͐É��� |

|

|

- |

�v�E����c�cADMIECO�G���W���v(��) |

|

|

|

|

|

�g��}�\�� |

|

|

�D |

�v���l���R�ăX�^�[�����O�G���W�����d |

|

|

- |

�X�^�[�����O�G���W���� Qnergy �А����g�p |

|

|

- |

���d�\�́F�Q�`�RkWe (max 4.5kWe) |

|

|

- |

�����������u�̓v���g�^�C�v |

|

|

- |

�����F�����E�d���R�ĉΉ��Ɨގ� (���P�x�R��) |

|

|

- |

�v�E����c�cADMIECO�G���W���v(��) |

|

|

|

|

|

�E |

���d�Z�ᗘ�p�̖؎��y���b�g�R�Ĕ��d�����V�X�e�� |

|

|

- |

�X�^�[�����O�G���W���� Qnergy �А����g�p |

|

|

- |

���E�v�F(��)�G�R�X�e�[�W |

|

|

|

|

|

�g��}�\�� |

|

|

|

|

���e�[�}�ꗗ�� |

��TOP�� |

|

|

| �U |

�_�Ɣp�����̃K�X���E�Y���A���̗��p�r�d���d�V�X�e���F |

|

|

�͂��߂ɁG |

|

|

|

|

�o�C�I�}�X�Č��Ɏ��g�ޗ��R�`�j�[�Y�Ɣw�i |

|

|

�� |

���E���{����̗v�� |

|

|

- |

�b�n�Q�A�f�g�f�r�o�팸�ڕW��B�������� |

|

|

- |

�G�l���M�[�̑��l���A���U����}�肽�� |

|

|

- |

�n�掑���ł���o�C�I�}�X�̕��y�𑣐i���A�Ԕ����i�߂��� |

|

|

�� |

�n�������́E�s��������̗v�� |

|

|

|

|

- |

�Y�ƁE�ٗp��n�肽�� |

|

- |

�Ŏ��͑��₵���� |

|

|

- |

�b�n�Q���팸���A�팸�ڕW��B�������� |

|

- |

����A�h�Α�͂��Ȃ���E�E�E |

|

|

�� |

���[�U/�{�݁E�Z���̃j�[�Y |

�� |

�X�ёg���E�ыƎҁE�_�Ɛ��Y�҂���̃j�[�Y |

|

- |

�R���R�X�g(���M��)������������ |

|

- |

����I�ɊԔ������� |

|

|

- |

�⏕�����g����Ȃ�A�������Ă݂��� |

|

- |

�؍ށE�R��������I�ɒʔN�̔������� |

|

|

- |

���ɗǂ����Ƃ����Ă݂��� |

|

- |

�؎��y���b�g�������Ɣ��肽�� |

|

|

- |

��d���̑�����Ă������� |

|

- |

�_�Ɣp������K���ɏ������p������ |

|

|

�����̗v�������E�j�[�Y��w�i�ɁA�V�R�K�X��o�C�I�}�X������R���Ƃ����ƒ�p���U�^���d�E�����V�X�e���̍\�z��

�]���^�V�X�e���ɔ�ׂĊi�i�̏ȃG�l�E��R�X�g�E�����ׂւ̒ጸ(�b�n�Q�팸)�ƂƂ��Ɏ�������Ɠ����ɒn��Y�Ƃ̊�������

�ٗp�n�o���ʖ����тɐX�ѐ������ʂ����Ă�����{��Ƃ��̃v���Z�X���Љ���� |

|

|

�@ |

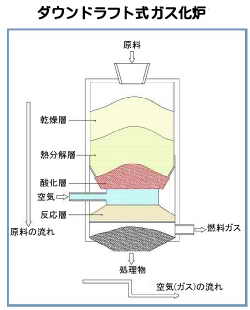

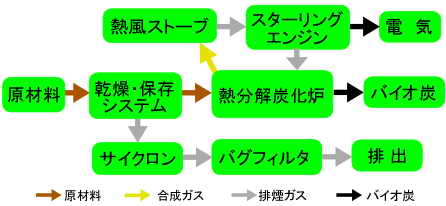

�o�C�I�}�X�R���̔M�����K�X���ւ̃v���Z�X |

|

|

�M�����K�X���Ƃ́A�L�@�����_�f���Ȃ������ō����ʼn��M���A

�M�����̃v���Z�X���o�ăK�X�����邱�Ƃ������B

���̃v���Z�X�ł́A�_�f�����݂��Ȃ����A���ɏ��Ȃ��������ŗL�@�������邽�߁A

���������K�X�͎�ɒY�����f�n�̌y���K�X(���^����G�`�����Ȃ�)�␅�f�A

��_���Y�f(�b�n)�Ȃǂ̉��w�I�ɃG�l���M�[���l�̍����K�X�ƂȂ�B

�܂��M�����K�X���́A�_�f�␅���C�𗘗p�����ʓI�ȃK�X���Ǝ��Ă��镔�������邪�A

�_�f�����̃��x�����Ⴂ���߁A���������K�X�̑g���╛�Y������ʓI�K�X�Ƃ͈قȂ�(�i�ő̂�t�̂̃^�[���A�Y�Ȃ�) |

|

|

�A |

�M�����K�X�ɂ�锭�d�ƔM���� |

|

|

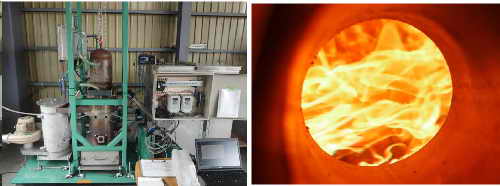

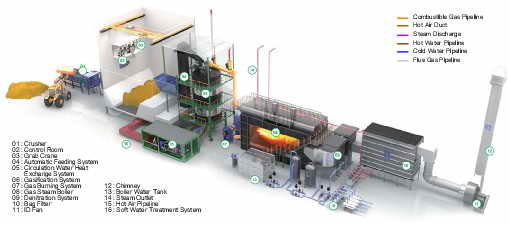

�M�����K�X�̐����ɂ́g�M�����K�X���F�h���g����B�_�E���h���t�g���K�X���F�ɉ�����

�M�����K�X�̐����v���Z�X�����}�Ɏ��� |

|

|

|

|

�o�C�I�}�X�R���́A�t�B�[�_�[(�R��������)����_�E���h���t�g���K�X���F�ɓ�������� |

|

|

�E |

�㕔���瓊�����ꂽ�R���͉����ɗ���A�K�X���F���ł́A�������M�������_�����Ҍ��̑w���`�������

�����R���K�X(�����K�X/�V���K�X)���������A���o����� |

|

|

�E |

���o���ꂽ�K�X�́A�K�X�V�X�e���y�уK�X��p�V�X�e����ʉ߂��ăK�X�G���W�����d�@�ɓ�������Ĕ��d���s���� |

|

|

�E |

�K�X��p���y�уG���W����p������]�M��������邱�Ƃɂ���āA�M�𗘗p�o���邱�Ƃłb�g�o�V�X�e��(Combined Heat and Power;�M�d����)

�Ƃ��Ẳғ����\�ł��� |

|

|

�E |

�����ɕ��������Ƃ��Ĕ�����������Y(�o�C�I�Y)�͓y����Ǎ܂Ƃ��Ĕ_�Ɨ��p�o���邾���łȂ��A

�R���Ƃ��Đ��S��Г��֔̔����邱�Ƃ��o���邽�߁A���ޗ���]�����ƂȂ��Ō�܂ŗL���ɗ��p�ł��� |

|

|

�o�C�I�}�X�R����p�����M�����K�X�ɂ�锭�d�E�M�����̈��������}���Ɏ����B�܂��A���}�E��

�M�����K�X�F�̌�i�Ƀ{�C���[��ڑ����A��蔭�d�\�͂����߂��V�X�e���������B

���̎��ۂ̃V�X�e��(�o�C�I�}�X�K�X���X�^�[�����O�G���W���b�g�o�V�X�e��)�\����Ɖғ������̉��Ɏ����Ă��� |

|

|

|

|

|

�g��}�\�� |

�g��}�\�� |

|

|

|

Biomass Gasifilication For Boiler System |

|

|

|

|

|

|

�g��}�\�� |

|

|

|

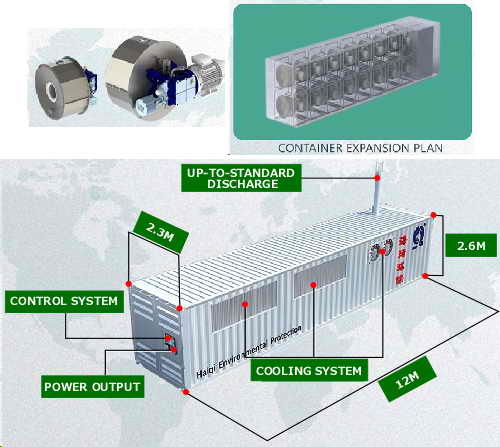

HAIQI MOBILE ENERGY STATION |

|

|

|

|

|

|

�g��}�\�� |

|

|

|

�B |

������r�F�o�C�I�}�X�K�X���X�^�[�����O�G���W���Ɠ��R�@�ւƂ̔�r |

|

|

- |

�o�C�I�}�X��R���Ƃ����ꍇ�A���̑Ώۂ́A�؎��`�b�v�A�؎��y���b�g�A���݊k�A�����A�p�ށA�_�Ɣp�����A���X

�l�X�ȃo�C�I�}�X������R���Ƃ��č̗p���邱�Ƃ��o���� |

|

|

- |

��ʓI�Ƀo�C�I�}�X�K�X���X�^�[�����O�G���W���͍H�����w�Ǖs�v�Ń����e�i���X���e�Ղł��� |

|

|

- |

�Ïl���̓_�ŃX�^�[�����O�G���W���͓��R�@�ւɏ��� |

|

|

- |

�ȏ�̓_�����Ă���A�E�R���̑��l���A�E�K�X�����A�E�����e�i���X���A�E�Ïl���A

�̊ϓ_����o�C�I�}�X�K�X���X�^�[�����O�G���W���͓��R�@�ւɏ���_�������Ɖ]���� |

|

|

- |

������R�@�ւ͑�^���ɂ��X�P�[�������b�g�𗘓_�Ƃ��邱�Ƃ��o���� |

|

|

| |

| ���@�@�@�@�� |

|

�X�^�[�����O�G���W�� |

|

���@�R�@�@�@�� |

| �Ή�����R�� |

|

�l�X�ȃo�C�I�}�X�ޗ�

�v���X�`�b�N�n���� |

|

�K�\�����A�V�R�K�X�� |

| �����e�i���X�� |

|

�I�C�������Ȃ��A�H�����Ȃ� |

|

1000�����e

�I�C���E�o�O�t�B���^����

�H������ |

| ���d���� |

|

���Ⴂ(�^�]�����ɂ��) |

|

��⍂�� |

| ���@�@�� |

|

�� |

|

�L��A�Â��ȏꏊ�ł͓�� |

| �M���p�̂��Ղ� |

|

�X�^�[�����O�G���W����Ƀ{�C���[�ݒu�ɂ�艷���E���C���\ |

|

�K�X��p�A�G���W����p�̂Q�n�����牷�����p���\ |

| �R�X�g�p�t�H�[�}���X |

|

�M���p�\�ł���Ύ��ƍ̎Z������ |

|

���ƍ̎Z���͒Ⴂ |

|

|

|

|

�C |

�y�����ɉ�������{��z |

|

|

1) |

�k�C���\���n��ł̓��k�Y�������V�X�e�� |

|

|

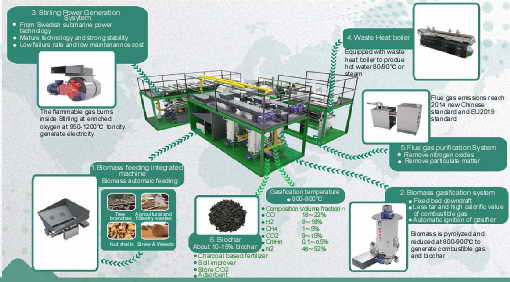

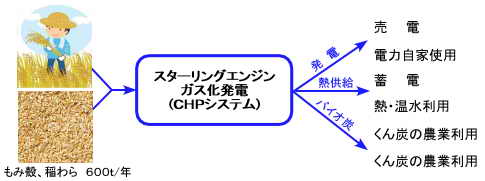

| �v���W�F�N�g�� |

�o�C�I�}�X�M����Y���{�X�^�[�����O�v���W�F�N�g |

| �ځ@�@�I |

�o�C�I�Y�Ɠd�͂Y |

| ���@�ށ@�� |

���k 600�g��/�N�A�����ܗL��40�`50% |

| ���ޗ����� |

�O�����Ƃ��Ă̕��ӂ͕s�v |

| ���ޗ������� |

47�`57kg�^���i�ܐ�����15���j |

| �ғ����� |

7500���^�N |

| �o�C�I�Y���Y�� |

15kg�^�� |

| ���@�d�@�� |

20�`25kW�^�� |

|

|

|

|

|

|

|

|

|

| ���k�Y�������t���[ |

|

���k�Y�������@��\�� |

|

|

|

2) |

���Y�����ւ̂��݊k���p��� |

|

|

�y��@�ā@��@�|�z |

|

|

- |

���݊k��R���Ƃ��Ďg�p���A�o�C�I�Y�i���Y�j�̐����Ɣ��d�y�єM�������s�� |

|

|

- |

���݊k��M����F�ŒY�����A�v���Z�X�Ŕ��������K�X�i�����K�X�j���o�[�i�[�R�Ăɂ��X�^�[�����O�G���W���̎�M�������M��

�X�^�[�����O�G���W���ɂ�蔭�d���s���B�����ɔp�M�y�уG���W����p������{�C���[���l�̔M�������\�ł��� |

|

|

|

|

|

�y���@�@���z |

|

|

- |

�R���̑��l���G |

|

|

���݊k�����ł͂Ȃ�������R���Ƃ��ė��p���\�ł���B�]���̃K�X�����d�ł͖؎��ȊO�͓���A

�܂����C�^�[�r���ł͏��^�����o���Ȃ� |

|

|

- |

���݊k�̉��l�̍ő剻�G |

|

|

�o�C�I�Y�̐����AJ�N���W�b�g�̎擾(�r��)�A���d�A�M��������S�čs�����Ƃ��o���� |

|

|

- |

�����e�i���X���e�ՁG |

|

|

�]���̃K�X�����d�ł̓K�X�̐��Ɨ�p���K�{�����A�{�V�X�e���ł͕s�v�B

�܂��A�X�^�[�����O�G���W���̓G���W���I�C�����g�p���Ȃ��ׁA�I�C���������s�v |

|

|

- |

�ЊQ���p�Ƃ��Ĕ��ɗL���G |

|

|

�V���v�����K�X���F�A����уX�^�[�����O�G���W�����d�@�̃����e�i���X�����Ⴂ�̂Ŕ�펞�ɂ��M���������� |

|

|

- |

�R���e�i�����̂��߁A�ݒu�E�ړ����e�ՁG |

|

|

�ݒu�̂��߂̃R�X�g�������ł���A����펞�̓����ɂ������ɑΉ����o���� |

|

|

- |

�����Â��Őݒu�ꏊ��I�Ȃ��G |

|

|

�X�^�[�����O�G���W���͓��R�@�ւƈႢ�A�����H�����Ȃ����߂̃G���W�������Ȃ� |

|

|

�� |

�i�N���W�b�g���x�F�������ʃK�X�r�o�팸�ʂ�z���ʂ��N���W�b�g�Ƃ��č����F���鐧�x |

|

|

|

�D |

�y�C�O�ɉ�������{��z |

|

|

1) |

�X�E�F�[�f���̂R�O�j�v�X�^�[�����O�G���W���iGAIA E30�j |

|

|

- |

GAIA E30 �́A�X�^�[�����O�G���W���Z�p�����p����

�d�C�ƔM��������������I�ȃG���W���V�X�e���ŁA���u���g��k�������R�ƂȂ��Ă��� |

|

|

- |

�{�V�X�e���̋@�\�E���\�d�l�̊T�v�����\�Ɏ��� |

|

|

|

| ���̏o�� |

30k�v |

| ��C�����/�� |

10Nm3/30kWhe |

| ������C�� |

3�|5 BAR |

�o�b�t����

(�K�X-�d�C�ϊ�) |

��30% |

|

|

| �d�C�o�� |

400V 3���� |

| �o�͎��g�� |

50/60 Hz |

| �b�g�o���� |

��80% |

| �O�`���@ |

1.35 x 0.9 x 1.0 M |

| �d�@�� |

�V�T�O Kg |

|

|

|

|

- |

GAIA E30 �̋Z�p�I�����Ƃ��ẮG

�a�V�ȔM�͊w����̉Ȋw�I�����@���̗p���Ă��邱�ƁA���f�K�X����K�X��p����Ɠ��ȔR�ăV�X�e����

�J�[�{���j���[�g�����⒂�f�_�������o�[���̎����ɑ傫����^���Ă��邱�ƁA������������

|

|

|

- |

GAIA E30 �̑�����тɕێ�ɂ��āG

�ŏ����̐l�͑���Ŏ����I�ȉ^�]���\�ƂȂ�悤�Ȑv���̗p����A

�@�\������������ɗ͏��Ȃ��Ȃ�悤�ȍ\���ƂȂ��Ă���B�R���p�o���u��݂��Ȃ��A���邢�͔R�Ď�������ɐ݂��Ȃ��A

���X���łȍ\���ƂȂ��Ă���B���d���j�b�g�̑���́A��������V�X�e������̎w�߂Ɋ�Â��čs���A

�����̊Ď���ێ�Ɋւ��Ă��I�����C����鎩���Ď��⎩���������K�X�s����

|

|

|

- |

GAIA E30 �̓V�X�e���Ƃ��Ă̊g�����ɂ��D��Ă���B

�Q�O�t�B�[�g�����͂S�O�t�B�[�g�̃R���e�i�Ɏ��e���邱�Ƃŏo�͗e�ʂ̑��傪�e�Ղɉ\�ƂȂ�B

�Q�O�t�B�[�g�R���e�i�ɂ͂W���j�b�g�A�S�O�t�B�[�g�R���e�i�ɂ͂P�U���j�b�g�� GAIA E30 �����ډ\�ł���B

���R���e�i���g�p���邱�ƂŁA�V�X�e���̗A�����тɌ��n�ݒu�ɌW�鎞�Ԃ�啝�ɒZ�����邱�Ƃ��o����

|

|

|

- |

���}��i���ɁAGAIA E30 �̒P�̃V�X�e���O�ς��A����i�E�ɂS�O�t�B�[�g�R���e�i�������̎p���A

�����i�Ɉړ������d��n�̊O�ς��A���ꂼ�ꎦ��

|

|

|

|

|

|

|

|

���e�[�}�ꗗ�� |

��TOP�� |

|

|

| �V |

�t���[�s�X�g���X�^�[�����O�G���W���̂��߂̎��p�I�ȊȈՌ^�R���o�[�^�̊J����

�����\�����������钴��Ђ��݃R���o�[�^�̊J���Ɖ��p�F |

|

| | �@ |

�ȈՌ^�R���o�[�^�J���ւ̌o�� |

|

|

|

|

- |

�ߔN�C�r��Ȓn�k�ɂ��ЊQ��n�����g���������Ƃ݂��镗���Q�Ȃǂ��p������悤�ɂȂ��Ă��� |

|

|

- |

�ЊQ��h�����Ƃ͏d�v�ȉۑ�ł���C�ЊQ��̎x�����d�v�ȉۑ�ƍl���� |

|

|

- |

�䕗�ЊQ��Ђ��_�@�ɁA�؎��o�C�I�}�X�r�d-�o�u�d����(�r����)�̊J���ɐi���݂Ɏ����Ă��� |

|

|

- |

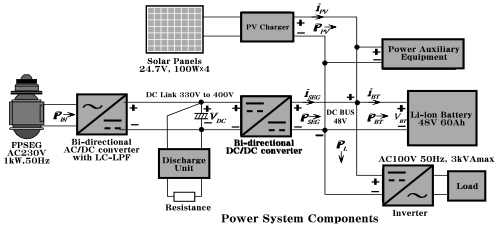

���̂r�d-�o�u�d���Ԃɂ͔�펞�̂Q�S���ԑ̐��ɉ����Ĉ���I���d���s���ׂɃX�^�[�����O�G���W�����d�@(SE)�ɉ���

���z�����d�p�l��(PV)�A���тɃ��`�E��-�C�I���~�d�r(Li-ion)����������Ă��� |

|

|

|

|

- |

�r�d-�o�u�d���Ԃ̉��ǂ��d�˂�ߒ��ɂ����āA�r�d-�o�u�d���Ԃ̐��\���ő匸����������ׂɂ�

�����\�Ő��䐫�\�̍��������g�𗬓d��(�����g�̐���d����)���s���ƂȂ��� |

|

|

- |

�܂������ɁA�@��ɑg�ݍ��܂�Ă���ϊ���i�e��R���o�[�^/�C���o�[�^�j�͏d�v�ȗv�f�Z�p�Ƃ��Ĉʒu�Â����Ă��� |

|

|

���r�d-�o�u�d����; |

|

|

|

�r�d-�o�u�d���Ԃ̊T�v�ɂ��Ă�

��T��u�r�d����v��(������No.27)�����Q�Ɖ����� |

|

|

�A |

�������ׂ��ۑ�Ƃ��̎��g�݁i�����ۑ�j |

|

|

- |

�؎��y���b�g�R�ĉ��M�ɂ�鉷�x����ɔ������_�G |

|

|

1) |

���x�ω�����������ׂɉ��x�R���g���[�����啝�ɒx��A���ʓI�ɂ͏W�����䂪�o���Ȃ��Ȃ��Ă��܂����� |

|

|

2) |

�G���W���ւ̉��M���x���A��ŏ��ʑ��n�V�X�e���ׂ̈ɔR�������ʂƔ�Ⴕ�����̂ł͂Ȃ��Ȃ邱�� |

|

|

3) |

�R���̔R�ĉ��x�Ɖ��M�F���x�Ƃ̊Ԃ̊W�͔��I�ł��� |

|

|

�ȏ��3�_����A���M�F�̉��x��R���̃}�j���A������ŃR���g���[�����邱�Ƃ͔��ɍ���ł���A�ƌ������Ƃ��o���� |

|

|

- |

�t�B�[�h�t�H���[�h����Ƃo�c����(����������)�������������������V�X�e�����J�����邱�Ƃɂ���āA

���̉��x�R���g���[���������I�ɍs�����Ƃ��o����悤�ɂȂ�A��L�̖��_���������邱�Ƃ��o�����B�}�P�ɂ��̌����}������ |

�y�}1�zSE���d�ɉ����鉷�x���䌴���} |

|

|

- |

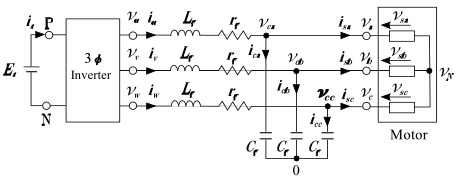

�y�}2�zSE���d�̊�{�ڑ� |

|

��ʓI�ɁA�e�o�r�d�f(�t���[�s�X�g���^�X�^�[�����O�G���W�����d�@)�́A�ᑬ�E���X�g���[�N�œ��삷�邽��

�R�C���̊������������A�N�^���X���ʂ��傫���B���̂��ߐ}�Q�Ɏ����悤�ɗ͗����P�L���p�V�^�b1����ēd���ڑ�����Ă��� |

|

|

- |

�����ɁA�����g�̉e�����₷���̂łk�b���[�p�X�t�B���^(LC-LPF)��t�������o�����`�b/�c�b�R���o�[�^��

���䂳���B�܂��e�o�r�d�f�͖����ׂɂȂ�Ɠ����G�l���M�[�͍s����������\���Ɏ���̂ŃR���o�[�^�ɏ�Q�Ȃǂ������Ȃ��悤

�����ŕی��R�ɐ芷���ߏ�G�l���M�[����o������B�܂��A�~�d�r�����[�d�ɂȂ�ƒ������ԓd���㏸����̂ŕ��d��R�ɂ����

�]��d�͂������\��������Ă���B�}�R�͂r�d-�o�u�d���Ԃɍ̗p����Ă���r�d���d�̃V�X�e���\��������� |

|

|

�y�}3�zSE���d�̃V�X�e���\�� |

|

|

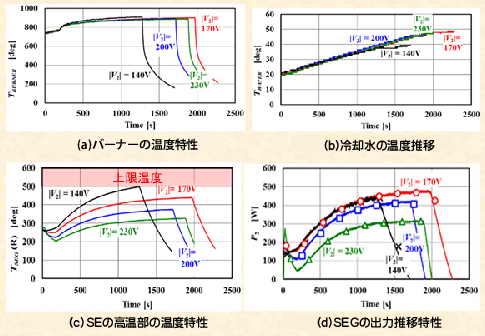

- |

�}�S�ɁA�R���ɓ������g�p����FPSEG���d�̊�{�����������B���̎��̐ڑ���H�͏㕔�Ɏ������uSE���d�̊�{�ڑ��v�ɏ]�����B

����d����2�̎����lV2���p�����[�^�Ƃ��Ă���B�}��(a)�͍������̉��x���ځA(b)��FPSEG1�̏o�͂̐��ڂł���B

V2��K�ȓd��(170V)�ɐݒ肷���FPSEG�̍������͏�����x500�����邱�ƂȂ��ő�o�͂������I�ɓ����邱�Ƃ�������B

�X�ɁA�ڍׂȗ��_�]���ɂ�苟���M�ʂɉ����čő�o�͂�������œK�ȓd��(MPPT����)�����݂��邱�Ƃ����炩�ɂȂ��Ă���B

�܂��A���̎��g�p�����������u���Q�l�}�Ƃ��Ď���

|

|

|

��MPPT����; |

|

|

|

MPPT�iMaximum Power Point Tracking�j�Ƃ́A�ő�d�͓_�Ǐ]����̂��ƁB

���d���鎞�ɏo�͂��ő剻�ł���œK�ȓd���~�d���̒l(�ő�d�͓_�A���邢�͍œK����_)�������ŋ��߂邱�Ƃ��ł��鐧������̂��� |

|

|

|

|

|

�y�}4�z��d���X2�̎����l�ɑ���SE�̊�{���� |

|

|

�y�Q�l�}�zFPSEG�̊�{�����ׂ邽�߂̎������u |

|

|

�B |

�������ʁi���ԁj |

|

|

���U�^FPSEG�̓d�C�I�ȓ����������Ɛ��`�ߎ����f���̌����ɂ��A���̂��Ƃ����炩�ɂȂ��� |

|

|

�P) |

SE�̏o�͂͊�{�I�ɍ������ƒቷ���̉��x���ɔ�Ⴗ�� |

|

|

�Q) |

SE�̏o�͍͂������̉��x�ɑ��ĖO�a���������� |

|

|

�R) |

SE�̏o�͈͂���d���̑����ɑ��ėL���d�͂͌����X���ɂ��� |

|

|

�S) |

����d���̑����ɑ��č������̉��x���ϔM���x���Ȃ����������������SE�̍ő�o�͂�œK�Ȉ���d�������݂��� |

|

|

�T) |

����d���̑����ɑ��āA�CSE�̍������̉��x�͌������� |

|

|

���������M�ʂɑ��āA�����d����K�ɗ^���邱�Ƃɂ��A�G���W���̑ϔM���x�̐����̂��Ƃ�FPSEG�{�̂̉ߔM���}������A

���ł��傫�ȏo�͂������鋟���d�������݂��� |

|

|

|

|

|

|

�C |

���Ȃ�X�e�b�v�Ɍ������āi�V���ȉۑ�j |

|

|

�Z�p�I�o�b�N�O�����h |

|

|

|

|

|

|

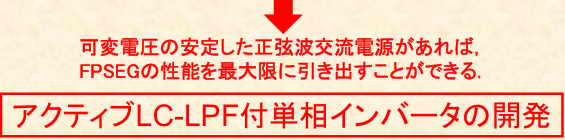

- |

�r�d���d�V�X�e���ɂ����āA�ő�o�͂ň��肩�����^�]���\�Ƃ��邽�߂ɂ͐����g�̐���d�������s���ł���B

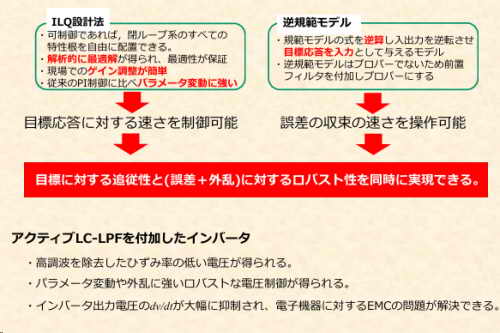

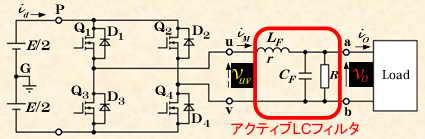

�}5�ɁA���ׂ̈ɊJ�����ꂽ�k�b���[�p�X�t�B���^��H(LC-LPF)��t�������P���R���o�[�^�̎��H�������B

���̕t�����ꂽ�k�b���[�p�X�t�B���^��H�́APWM�iPulse Width Modulation�j�L�����A�����g���������邽�߂̂��̂ł��� |

|

|

|

�y�}5�z�A�N�e�B�uLC-LPF�t�P���C���o�[�^ |

|

|

|

- |

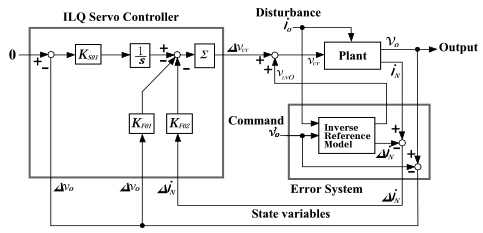

�X�ɂ��̃A�N�e�B�u�k�b���[�p�X�t�B���^�t���P���C���o�[�^�̃A�N�e�B�u�œK�d������v���b�^���}��}6�Ɏ����B

ILQ Servo Contoroller �̓t�B�[�h�o�b�N����ƂȂ��Ă���A�Q���R�x�T�[�{�n�\�����Ă���B

������ILQ����́A(1)�Q�C���]�L������A(2)�Q�C������ 50%�A�ʑ��]�T�}60���̓�����L���Ă���B

�Q�C��KF0,IF0�͊�œK�Q�C���ƌĂ���̂ŁA���̓Q�C�������p�����[�^�������Ă��� |

|

|

�y�}6�z�A�N�e�B�uLC-LPF�t�P���C���o�[�^�̍œK�d������} |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

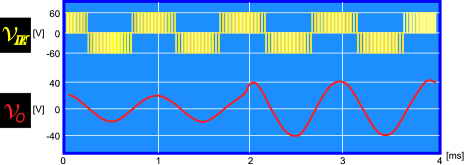

��q�̃A�N�e�B�u�k�b���[�p�X�t�B���^�t���P���C���o�[�^�̎������ʂ�}7�Ɏ����BVuv�̓C���o�[�^�̏o�͓d���ł���A

V0�͕��דd���ł���BVuv��PWM�̃p���X�Ђł��邪V0�͂قڊ��S�Ȑ����g�ɂȂ��Ă���B

����2ms�ŐU�����Q�{�ɂ��������g�d���w�߂ɕ��דd���͔��ɗǍD�ɒǐ����Ă��邱�Ƃ������� |

|

|

|

�y�}7�z�d���g�`�i��F�C���o�[�^�A�@���F���ׁj |

|

|

|

|

|

- |

�A�N�e�B�uLC-LPF�t��PMSM�̐��� |

|

|

IRM-ILQ����Ɋ�Â��A�N�e�B�uLC-LPF��H��t������

PMSM(Permanent Magnet Synchronous Motor:�i�v���Γ����d���@)�̋쓮��H��}8�ɁA���x����̎������ʂ�}9�ɁA���ꂼ�ꎦ���B

�}9a�͑��x�w�߂ɑ�������x�A�}9b�̓��[�^�̒[�q�d���ł���BPMSM�̂S�ی��������^�]�ɂ����āA�c�̏��Ȃ������g�d���쓮�������o�����A

����ɂ��A�����gPWM�p���X�d���̗����オ���啝�ɗ}�����邱�Ƃ��o����̂�EMI���ւ̑Ή����\�ƂȂ� |

|

|

|

�y�}8�z�A�N�e�B�uLC-LPF�t��PMSM�쓮��H |

|

|

|

|

|

|

�y�}9a�z���[�^���x |

|

�y�}9b�z���[�^�̒[�q����d�� |

|

|

|

|

|

�R�ĘF���x�̈��艻�Ɣ��d�o�͂̌��� |

|

|

- |

�X�^�[�����O�G���W���̓J���m�[�T�C�N���ɏ]���č쓮���A���̏o�͍͂������ƒቷ���̉��x�����傫���قǏo�͂��傫���B

�]���āA�������̉��x�����S�ȏ�Ԃ�ۏ�������x�ɂł��邾���߂Â���K�v������B |

|

|

- |

������������邽�߂ɂ͔R����������O���ɑ��ĔR�ĘF�ƃX�^�[�����O�G���W���̍������̉��x�̖�����}�����ĕ��ω��x��

������x�ɋ߂Â��邽�߂̐�����@���m�����Ȃ���Ȃ�Ȃ��B

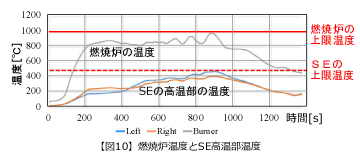

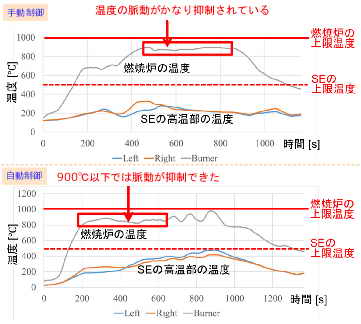

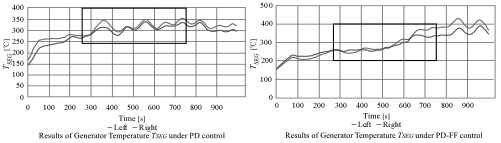

�}10�ɁA���L�ɏq�ׂ�R�Ď����ς�����R�ĘF���x��SE���������x�̑����������B

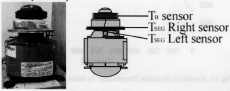

���x����̃Z���T�[�ʒu�͐}11���Q��

������������邽�߂ɂ͔R����������O���ɑ��ĔR�ĘF�ƃX�^�[�����O�G���W���̍������̉��x�̖�����}�����ĕ��ω��x��

������x�ɋ߂Â��邽�߂̐�����@���m�����Ȃ���Ȃ�Ȃ��B

�}10�ɁA���L�ɏq�ׂ�R�Ď����ς�����R�ĘF���x��SE���������x�̑����������B

���x����̃Z���T�[�ʒu�͐}11���Q�� |

|

|

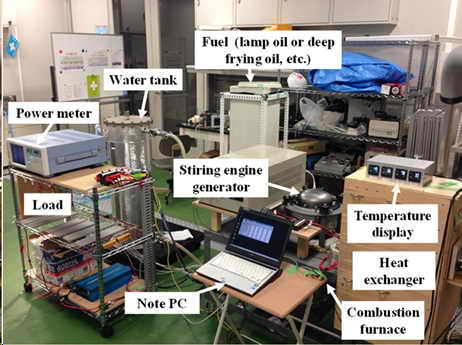

- |

����̉��x�R���g���[���V�X�e���T���ɂ������ẮA��ɏq�ׂ� "�r�d�d����"���g�p�����B

���ڂ���Ă���X�^�[�����O�G���W�����d�@�͂l�d�b�А���FRSEG(�t���[�s�X�g���^�X�^�[�����O�G���W�����d�@)�ŁA

�R���͖؎����b�g�ŔR��������R���t�B�[�_�[�ɂĔR���F�ɉ^��Ă���B���̃V�X�e���̍\���E�\���́A���d���Ԃ�

�\���}���Q�Ƃ��ꂽ�� |

|

�y�}11�z���x�Z���T�[�ʒu |

|

|

- |

�o�C�I�}�X�؎��y���b�g�̔R�ē����͎��̏q�ׂ������L����G |

|

|

�C) |

�M�����F�R���Ɋ܂܂�����������(�Y�����f)���M�ɂ���ċC������ |

�y�}12�z�R�ĂƔR�ĘF�̉��x�̊W |

|

|

��) |

�z�M���ʁF�R���͘F���̉��x�����Ⴂ���x�œ�������邽�߁A�R�ĊJ�n�O�ɘF���̔M���z������ |

|

|

�n) |

��ŏ��ʑ��V�X�e���F�����A���̃v���Z�X�͔�ŏ��ʑ��n�V�X�e���Ƃ����� |

|

|

�j) |

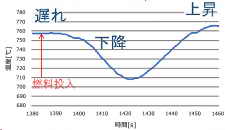

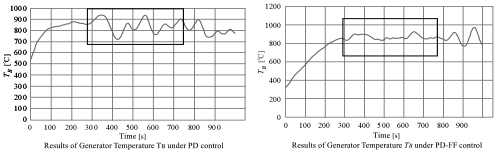

�E�}(�}12)�Ɏ����悤�ɁA�R�������ɂ���Ē����ɘF�����x�͏オ�炸��U���~������ɏ㏸���� |

|

|

���F��ŏ��ʑ��V�X�e���Ƃ͕s����ȃ[���_�����V�X�e���ŁA�Q�C�����グ��ƕs����ɂȂ� |

|

|

|

- |

�R�ĘF�̉��x�R���g���[���͔�ŏ��V�X�e���ɂ��s����ɂȂ薬�����N�����Ղ��B���̖�����Ƃ��Ĉȉ��̗}���@�������ꂽ�B

�����̈�A�̗����}13�Ɏ��� |

|

|

1) |

�����R������ |

|

|

2) |

�u���A���ʂ� |

|

|

3) |

�蓮�Ǝ����̐芷�� |

|

|

4) |

�����ԘA���^�] |

|

|

5) |

�ݒ艷�x���\ |

|

|

6) |

�I�t�Z�b�g�@�\�� |

|

|

�y�}13�z�R�ĘF���x�̖����}���@(�t���[�`���[�g) |

|

|

|

�R���̓�������(PD-FF����) |

|

|

- |

�؎��y���b�g��p���R�ĉ��x�̗����オ��ɑ傫�Ȓx�ꂪ�����Ă���V�X�e���ɂ����āA

PI����(�ϕ��R���g���[��)���̗p����Ɩ������傫���Ȃ邱�Ƃ��m���Ă��� |

|

|

- |

�]���āA�R�ăV�X�e���̉��x����ł�PD����(�����R���g���[��)���̗p����Ă��� |

|

|

- |

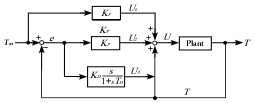

�}14�́A���x�R���g���[���V�X�e���̍\����`�B���ŕ\�������̂ł���A���̃V�X�e���͒��ڃt�B�[�h�t�H���[�h����̂��Ƃ�

PD�R���g���[���̓��������Ă���B�����ɁA�V�X�e���̏o�͂𗘗p���ďo�͕��̕���s���Ă��� |

|

|

�y�}14�z���x�R���g���[���V�X�e�� |

|

|

|

�u���A���ʐ��� |

|

|

- |

�}15�ɕ��ʐ���̖͎��}������ |

|

|

�y�}15�z���ʃR���g���[���V�X�e�� |

- |

�����[����P�F1,2�[�q�ɓ���

DC-DC�R���o�[�^����

�� �ő�o�̓��[�h...24V�ő啗�� |

|

|

|

|

|

|

- |

�����[����Q�F3,4�[�q�ɓ���

�u�����[�R���g���[������

�� 13�|20mA�d���͈͓�...�u���A���ʒ��߉\ |

|

|

- |

�������ʂ�}16�Ɏ����B���}��͎蓮�ŕ��ʂ������ꍇ�̎������ʂł���A���}���͎����ŕ��ʂ𐧌�(BangBang����)�����ꍇ�̎������ʂł���

|

|

|

|

�y�}16�z���ʃR���g���[���V�X�e����������

�m��n:�蓮���� �m���n:BangBang���� |

- |

�R���̓�������ɉ����u�����̕��ʐ���ɂ���āA�R�ĘF�̉��x�������}���ł��邱�Ƃ����������B

�蓮����ɂ����ʂ����ł������̂ŁA�]���̐���@�����ł͂Ȃ�AI�Ȃǂ̓����ɂ����P�����҂ł��� |

|

|

- |

�����������ɂ����ẮA900���ȏ�ł͎����R�������ƕ��ʐ��䂪���ݍ��킸�������傫���Ȃ��Ă���B

�R�������ʂ���уQ�C�����̒�������������Ɠ�����PD-FF������܂߂��V��������@�̌������ۑ�ƂȂ��Ă��� |

|

|

|

�d���V�X�e���Ɖ��x�R���g���[���V�X�e�� |

|

|

- |

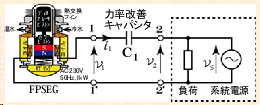

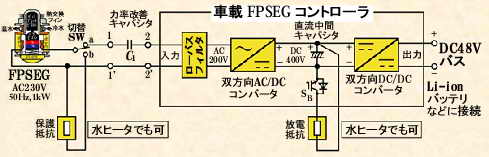

�}17�ɂr�d-�o�u�d���ԂɎg���Ă���d���̉�H��������B���}�ɂ����āAPIN�̓X�^�[�����O���d�@����o�͂����

�d�͂������A���i��AC/DC�R���o�[�^,�o����DC/DC�R���o�[�^�Œ����ɕϊ����ꂽ�d����iSEG�Ŏ�����Ă���B

�܂��A���z�d�r����̏o�͓d����iPV,Li-ion�o�b�e���ւ̏[�d�d����iBT,�O�����ׂւ̋����d����

iL�ƁA���ꂼ��\���Ă��� |

|

|

�y�}17�z�d���\���} |

|

|

- |

�܂����}�ɂ����āA�X�^�[�����O�G���W������̌𗬔��d�o�͂͒����ɕϊ�����邪�A���̎�AC/DC�R���o�[�^����邱�Ƃ�

DC330-400V�܂ŃA�b�v����A���i��DC/DC�R���o�[�^�ɂ����DC48V�������������Ă���B

���̈�A��DC���C���̗���̒���DC�d�������肳���ׂ�DC�����N�L���p�V�^��AC/DC�R���o�[�^��DC/DC�R���o�[�^�Ƃ̊Ԃ�

�݂����Ă���

|

|

|

- |

DC-DC�R���o�[�^�̏o��(PSEG)�͑��z�d�r�̏o��(PPV)�Ƌ���Li-ion�d�r�ɒ~�d�����B

�Ɠ����ɊO�����חpDC/AC�C���o�[�^����ĊO���@��ւ̕��דd���Ƃ��Ă̖��������B�����ɐ}���E��Ɏ�����Ă���t���@��ɂ�

�ڑ�����Ă���B�t���@��Ƃ́APLC�A�|���v�A�t�B�[�_�A���[�^�A�u�����[�����w�� |

|

|

- |

�G���W�����M�����x���\�����肷��Δ��d�@�͖�600W�̏o�͂��s���̂ő��z�d�r�o�͂�300W�����������

���ׂ��ڑ����ꂽ��Ԃł�1kW����o�͂��\�ł��� |

|

|

- |

�~�d�r�ւɏ[�d�d���͍ő�20A�Ƃ���Ă���̂ŁA�[�d�d�͂�300W�������ɂȂ����ꍇ�́A�ی��H(Discharge Unit)����

��R��ʂ��ė]���ȓd����������Ă��� |

|

|

- |

�}17�̃V�X�e���Ŏg�p����Ă���SE���d�@��MEC Corporation���ł��̃A�E�g���C����\1�Ɏ����B�R���ɂ͖؎��y���b�g���g���A

�R�������V�X�e���́ASE�d���ԃV�X�e���\���}���Q�Ƃ��ꂽ���B

�܂����x�Z���T�[�̈ʒu�͐}11�Ɏ�����Ă���ʂ�ł��� |

�y�\1�z1kW�e�o�r�d���d�@ |

|

|

- |

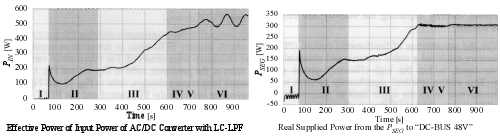

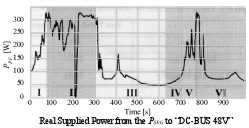

���ۂ̎g�p��z�肵��(�V��,����etc.)�������J��Ԃ������ʁA�}18�`�}21�Ɏ��������邱�Ƃ��o���� |

|

|

- |

����s��ꂽ�����ł́A�}18�Ɏ������悤�Ɏ����ߒ��͂U�̃��[�h�ɕ�������B�}���A���[�}�����Ŏ������

I�`VI�̊e���������[�h�̎��ʔԍ��ł��� |

|

|

- |

���[�h�T�́ALC-LPF�t��AC/DC�R���o�[�^�ւ̒u�������Ƃ������ׂ�"�O����FRSEG"��Ԃ̃��[�h�ł��� |

|

|

- |

���[�h�U�́A�����ׂł̉^�]��Ԃɓ����Ă��郂�[�h�ł��� |

|

|

- |

���[�h�V�́A���ׂ����X�ɑ����Ă���i�K�ł��邪�o�b�e���ւ̏[�d�d���������6A�ɂ͓͂��Ă��Ȃ����[�h�ł��� |

|

|

- |

���[�hIV�́A�o�b�e���ւ̏[�d�d����6A���A���d���ׂł͂��邪�܂�����^�]���o�����Ԃ̃��[�h�ł��� |

|

|

- |

���[�hV�́A�ߏd���ׂ��A���I�ɑ����Ă����Ԃ̃��[�h�ł��� |

|

|

- |

���[�hVI�́A�ߏd�ȕ��ׂ���菜������^�]���\�Ȃ��y�����ׂɍ����ւ����ĉ^�]���Ă��郂�[�h�ł��� |

|

|

- |

�X�^�[�����O�G���W���^�]�����̈Ⴂ�ɂ��e���[�h�̏�}18�`�}20�Ɏ����Ă���B

|

|

|

- |

�}18�������悤�ɁA���d�@�o�͂����S�^�]�������z�������ɂ͕��d��H�����삵�ADC-DC�R���o�[�^�o�͂�300W�ȓ��Ɉێ�����Ă���

|

|

|

- |

�}19���тɐ}20�ł́A���ۂ̋C�ۏ������ɂ�����ϓ��A�Ⴆ�Α��z�����d�̕ϓ��╉�ׂ̕ϓ��������Ă����u�̉^�]���삪

�o���邱�Ƃ����Ă��� |

|

|

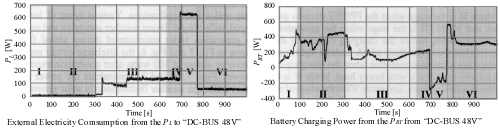

�y�}18�z���[�h�ʂr�d���d�o�͓���(1) |

|

|

|

- |

�}18���́ALC-LPF�t��AC/DC�R���o�[�^�ւ̗L�����͓d�͂̌o�߂������A

�}18�E�́ADC/DC�R���o�[�^����DC�d���o�X(48V)�֏o�͂��������d�͂̌o�߂��A���ꂼ�ꎦ��

|

�y�}19�z���[�h�ʂr�d���d�o�͓���(3) |

|

|

- |

�}19�́ADC/DC�R���o�[�^����DC�d���o�X(48V)�֏o�͂��������d�͂̌o�߂����� |

|

|

- |

�}20���́ADC�d���o�X(48V)����O�����ׂɋ�����������d�͂̌o�߂������A

���}�E�́ADC�d���o�X(48V)����o�b�e���ւ̋����d�͂̌o�߂����ꂼ�ꎦ�� |

|

|

�y�}20�z���[�h�ʂr�d���d�o�͓���(4) |

|

|

|

- |

���݂�PD�����PD-FF������r����ƁA���҂̊Ԃɂ͉��x���߂�d�������̓_�ő傫�ȈႢ���F�߂��Ă���B

���x�ω��ɂ��ẮAFPSEG�̗��T�C�h�̉��x(TSEG:�}11�Q��)�ɂ��Ă͐}21���A

���o�[�i�[���x(TB:�}11�Q��)�ɂ��Ă͐}22���A���ꂼ��Q�Ƃ̂��ƁB

|

|

|

- |

PD�����PD-FF����Ƃ̊Ԃɂ�������Ǔ_�́A�}21�Ɛ}22�̐}���Ɏ�����Ă��鍕�g�������Q�Ƃ��ꂽ��

|

|

|

- |

���̔�r���疾�炩�Ȃ悤�ɁAPD����P�̂ł͒Z���ԓ��Ŗ����������N�������ƁA���[���ɗ}�����ނ��Ƃ��o���Ȃ����Ƃ���A

�d������̈��萫���тɌ����Ɋւ��đ傫�ȉe����^���邱�ƂɂȂ�

|

|

|

�y�}21�zPD����̈Ⴂ�ɂ��G���W�����x�̔�r |

|

|

�y�}22�zPD����̈Ⴂ�ɂ��o�[�i�[���x�̔�r |

|

|

- |

PD-FF����̓����ɂ���āA���x�̈��萫�����債�ŏI�I��FPSEG�̐���V�X�e���ɂȂ蓾�邱�Ƃ������Ă���

|

|

|

- |

���̐�����@�́A���U��x�点����k���������肷�鑼�ɁA���肵�Ďg�p�o���鉷�x�͈͂̏����

350������400�����グ�鎖���\�ɂ���

|

|

|

- |

400���ɂ����Ă͕s�K���ϓ����ώ@����Ă��邪�A����̓Q�C�������ō폜�o���Ă��� |

|

|

- |

�h�������ϓ��ɂ���ċN���锭�d���\�̈���(�������тɈ��萫)������PD����Ƃ͈قȂ�A

�����̈����̗v���ƂȂ�s�K���ϓ���}������ׁAPD-FF����͔��d�̌�������萫�ɗD��Ă��� |

|

|

|

�C |

���@���@(�܂Ƃ�) |

|

|

|

|

|

|

|

|

���e�[�}�ꗗ�� |

��TOP�� |

|

|